用含量MgO原料(镁砂)和Al2O3原料(煅烧氧化铝或铝矾土)合成镁铝尖晶石的研究工作早在二十世纪三十年代即己开始。1939年,以工业Al2O3和活性MgO为原料合成了镁铝尖晶石,并用于制砖。四十年代,人们研究发现,在镁砂中加入Al2O3能改善其热震稳定性,这实际上是镁铝尖晶石结合的镁砖。当时这种镁砖主要用于水泥窑,但后来除生产白水泥的窑炉之外,它被镁铬质耐火材料所取代。主要原因:一是镁砂制造工艺的发展使镁砂的纯度得以提高,硅酸盐相含量低的镁砂也具有较好的抗剥落性,不需要添加Al2O3也能生产热震稳定性良好的镁砖;二是国外质量高的铬铁矿资源较为丰富,生产的镁铬质耐火材料具有良好的热震稳定性和抗侵蚀能力。

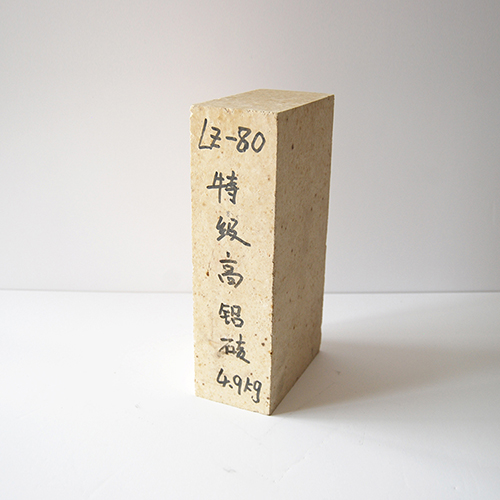

我国因没有高质量的铬铁矿资源,从二十世纪五十年代开始就进行了含镁铝尖晶石镁砖(镁铝砖)的研究,在镁砖的基质中加入氧化铝或特级铝矾土,烧成时在基质中形成镁铝尖晶石,以镁铝砖代替硅砖大大提高了平炉炉项的寿命和平炉作业率。

尽管与镁铬砖相比,镁铝尖晶石耐火材料具有突出的抗渣性和耐剥落性以及较好的抗蠕变能力,但直到二十世纪七十年代,欧洲和美国很少使用尖晶石为原料生产碱性制品。二十世纪七十年代末,曰本首先认识到镁铬砖在水泥回砖窑烧成带与水泥熟料中的碱发生反应生成可溶的K2CrO4和(K,Na)Cr(SO4)2等,对人的健康有害(铬公害);其次日本还发现在现代水泥分解窑的过渡带和烧成带前端,普通镁铬砖的使用寿命不理想。于是,日本于1976年开始在水泥工业中使用尖晶石耐火材料。

七十年代末许多国家在水泥窑上推广尖晶石耐火材料的另一重要原因是由于水泥窑的燃料由烧油改为烧煤,窑内气氛不稳定,窑衬中的铁会发生Pe2-?Fe3-的价态变化,并伴有体积效应,导致窑衬气孔率增大和结构变弱而易于损坏。低铁含量的镁铝尖晶石制品能避免这一现象。

高纯烧结尖晶石的生产始于1980年前后。它使尖晶石耐火材料的价格比用电熔尖晶石时更低;由于原料较纯,使尖晶石耐火材料的性能也得到提高。不但用于水泥回砖窑,在玻璃窑蓄热室、平炉顶及钢包内衬都取得了良好的使用效果。镁铝尖品石的消耗量不断增加。

我国在八十年代后期也对合成尖晶石进行了大量的研究与试生产。特别是针对我国具有丰富的高质量菱镁矿和铝矾土资源的特点,开发了铝矾土基尖晶石,用于钢包衬砖和浇注料取得了一定的效果。目前我国也正在大力加强对多品种高新尖晶石原料及制品的研究与生产。

1996年世界范围内烧结尖晶石的产量约为4?5万吨,主要是欧洲和日本,欧洲的尖晶石消耗量为8000?10000吨;日本尖晶石不定形耐火材料的消耗量每年为20000?30000吨,其中尖晶石消耗量为4000?9000吨。电熔尖晶石的产量目前为10000吨左右(不包括中国)。今后尖晶石消耗量的增加会主要集中在钢铁行业,特别是钢包内衬用不定形耐火材料和预制件。

您有1条询盘信息!

您有1条询盘信息!

当前位置:

当前位置:

扫一扫了解更多

扫一扫了解更多